在现代化板式家具生产体系中,数控开料机已成为实现高效率、高精度与柔性化制造的关键特种设备。HY系列数控开料机,作为专为板式家具生产工艺标准深度优化的专业机型,集成了先进的数控技术、精密机械设计与智能控制系统,为家具制造企业提供了稳定可靠的智能化生产解决方案。

一、 设备定位与设计理念

HY系列数控开料机严格遵循板式家具行业的生产工艺标准进行设计,属于特种加工设备范畴。其核心设计理念在于:

- 工艺贴合性:设备功能与参数设定紧密围绕板式家具常见的裁切、开槽、钻孔、铣型等工序要求,支持32mm系统孔位、异形轮廓加工等多种工艺。

- 精度与稳定性:采用高刚性机械结构(如龙门式或动梁式)、精密滚珠丝杠、直线导轨及高性能伺服驱动系统,确保长周期运行下的加工精度(定位精度可达±0.05mm,重复定位精度±0.03mm)与设备稳定性。

- 智能化与柔性化:搭载基于PC的数控系统,可无缝对接CAD/CAM设计软件,实现从图纸到生产的数字化流转。支持自动排版优化、加工路径智能规划、刀具库管理及生产数据追溯,轻松应对小批量、多品种的柔性生产需求。

二、 核心结构与技术特点

- 机械主体结构:

- 床身:采用优质铸铁或矿物铸件,经过时效处理,具备优异的吸震性和热稳定性,为整机提供稳固基础。

- 运动系统:三轴(X, Y, Z)或更多轴联动,采用伺服电机驱动,实现高速、平稳的运动控制。

- 真空吸附台面:分区控制真空吸附区域,配合高效真空泵组,可牢固吸附不同尺寸的板材(如刨花板、密度板、实木多层板等),防止加工过程中移位。

- 主轴系统:

- 配备大功率高转速电主轴(常见功率9-15kW,转速可达18000-24000rpm),确保高速切削下的动力与表面加工质量。

- 支持自动换刀系统(选配),实现多种刀具在一次装夹中自动更换,大幅提升复杂工件加工效率。

- 数控系统与软件:

- 采用行业知名品牌数控系统或高性能工业计算机控制系统,界面友好,操作简便。

- 内置或兼容专业的板式家具生产软件,具备自动拆单、优化排版(极大化材料利用率)、生成加工代码、模拟加工过程等功能。

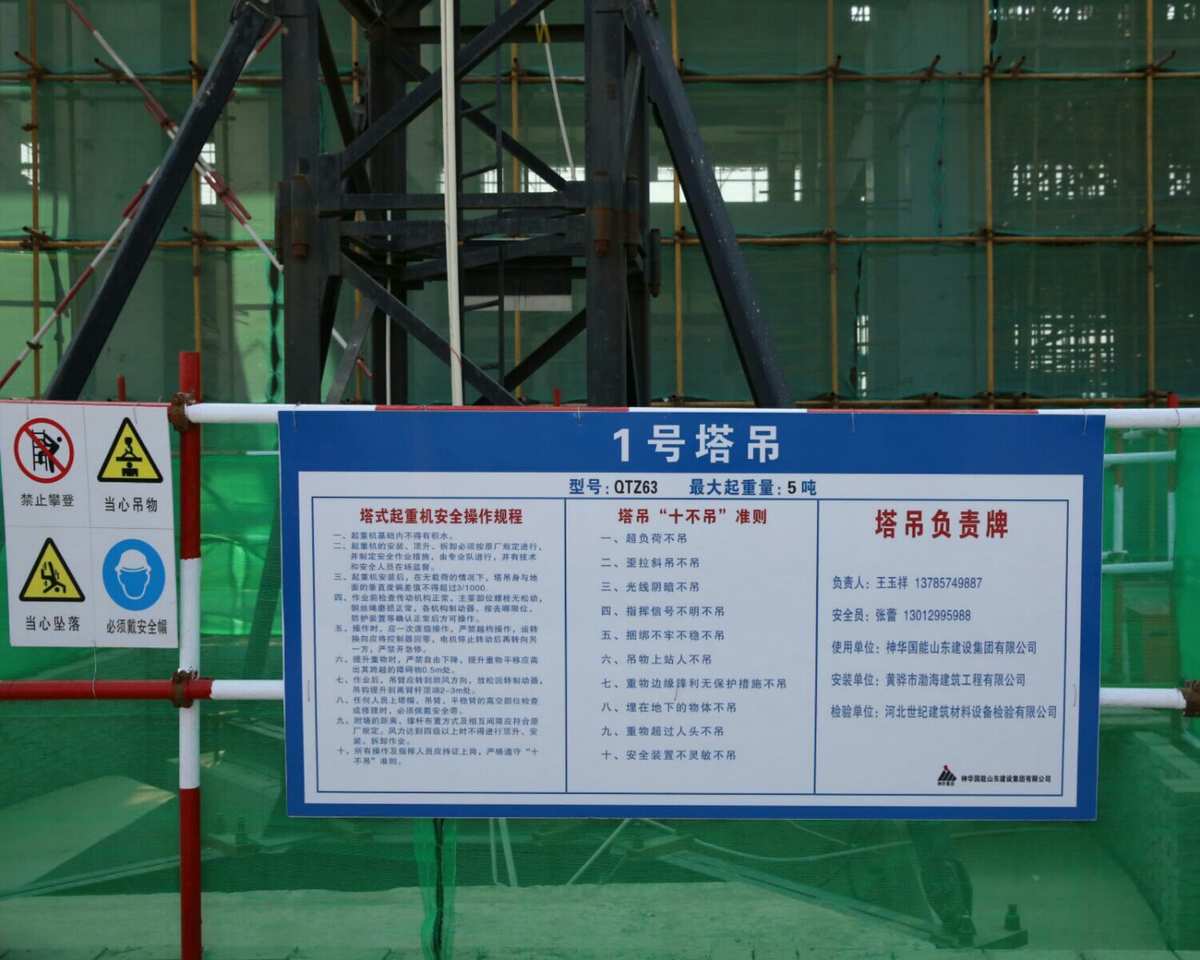

- 安全与辅助系统:

- 配备全封闭或半封闭防护罩、急停按钮、刀具断裂检测、真空压力监测等多重安全防护装置。

- 集成自动除尘接口,连接中央除尘系统,保持工作环境清洁。

三、 在板式家具标准工艺流程中的关键作用

在标准的板式家具生产工艺流程(设计→拆单→开料→封边→钻孔→分拣→包装)中,HY数控开料机处于“开料”与“钻孔/铣型”的核心工序位置:

- 高效开料:通过优化算法,将多个订单的部件在同一张板上进行混合排版,最大化原材料利用率,同时高速完成精准裁切。

- 一体化加工:实现“一键式”完成裁切、垂直孔、水平槽、异性轮廓边等多种加工,减少中间周转和重复定位,提升加工精度与整体效率。

- 数据驱动:接收上游拆单软件生成的标准化加工指令,确保每一块板材部件的尺寸、孔位等信息准确无误,为后续的封边、装配工序奠定精准基础。

四、

HY系列数控开料机并非简单的切割设备,而是深度融合了板式家具生产工艺标准、数控技术与信息化管理的智能化生产单元。其特种设备级别的设计与制造标准,确保了它在高负荷生产环境下的可靠性与耐久性。通过引入此类设备,家具制造企业能够显著提升材料利用率、加工精度和生产自动化水平,快速响应市场变化,是实现产业升级和智能制造转型的核心装备之一。